Seat. Ensayos… al límite

Ruedas, amortiguadores, asientos o puertas se ponen —extremadamente— a prueba. Ensayos que servirán, al constructor, para comprobar la resistencia de sus coches cuando lleguen a manos de los usuarios. Objetivo: garantizar la fiabilidad.

Un tortura… 30.000 cierres de puerta, 20.000 roces de asiento, 5.000 presiones por tecla. La vida útil de las piezas de un coche… empieza con una tortura.

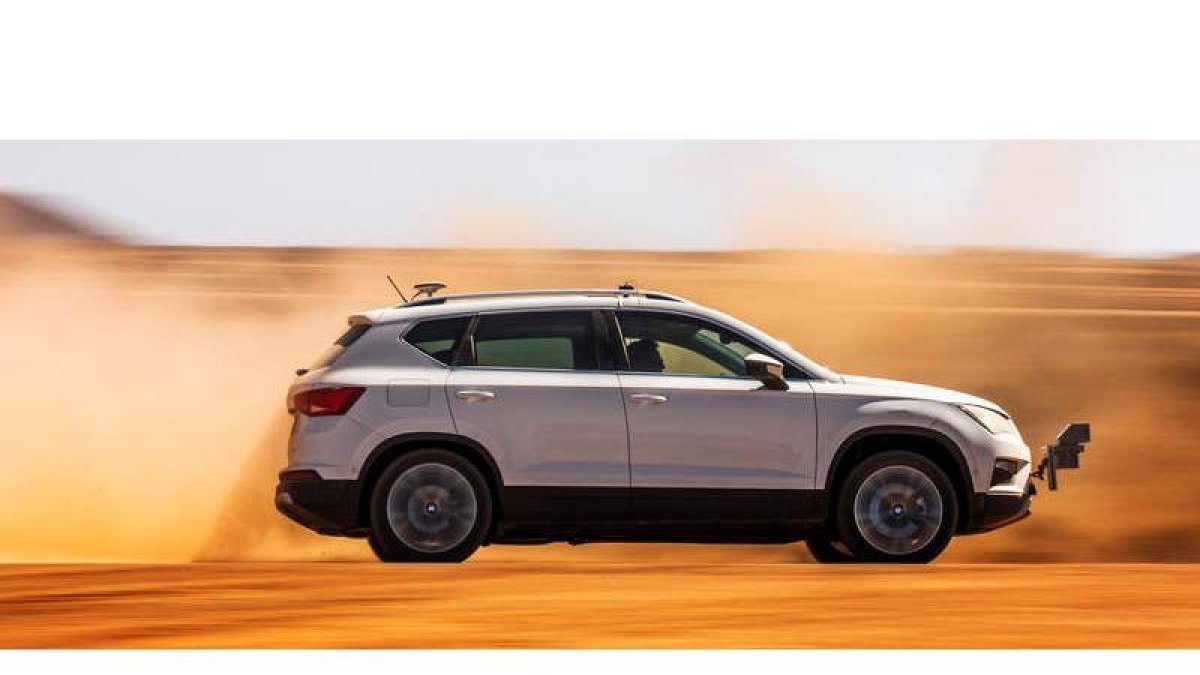

También las pruebas con prototipos, servirán para comprobar el desgaste de los materiales en los climas más adversos.

Aunque la mayoría de las pruebas se efectúan en fase de prototipo, también otras se realizan a todos los modelos de la producción en serie, justo antes de que los vehículos salgan a la venta, con el objetivo de garantizar la calidad y fiabilidad de las piezas… y del coche en su conjunto.

Las ruedas dan cuatro vueltas al mundo, con medio centenar de ingenieros, y 1,2 millones de kilómetros anuales, de forma que tendrán que resistir —las piezas— tanto el hielo de las carreteras de Rusia como los 50 grados del desierto de Marruecos.

Por no hablar de 3.000 kilómetros de impactos de grava, cientos de miles de fragmentos de gravilla impactando en los bajos del coche, los pasos de rueda o el parachoques durante la fase de desarrollo de un vehículo, para que los técnicos comprueben cómo resisten estas partes en la circulación del coche por un terreno irregular; de las 20.000 veces seguidas de entrar/salir de los asientos, gracias a una máquina que reproduce fielmente la ‘maniobra’ (otras 20.000 veces se abaten los asientos); de las 5.000 presiones por tecla, para que cada botón del habitáculo (teclas del navegador, de la radio, del aire acondicionado…) transmita sensación de calidad y precisión al tacto de forma que, el departamento de Háptica (la ciencia del tácto), realiza estas pruebas tres años antes del lanzamiento del vehículo; de los 30.000 cierres de puerta al año porque, el sonido de las puertas, es una de las primeras impresiones con las que se quedará el futuro usuario, sonido ‘corto y seco’ , sin ‘rebotes’ … ahí está la clave.

La resistencia a la lluvia monzónica (2.500 litros de agua, reciclables en cada ensayo) es otra de las grandes pruebas: durante más de 10 minutos, los más de 2.200 vehículos que salen diariamente de la línea de montaje, se someten al ensayo ‘acuático’ para comprobar la estanqueidad de su habitáculo.

Y para ‘rematar’ … 2 millones de kilómetros para revisar el funcionamiento de los frenos y comprobar que no existan ruidos molestos, los conductores de la marca recorren esos dos millones de kilómetros anuales en un circuito con desniveles, adoquines y seis tipos de pavimentos distintos.

Entonces sí… listos para la venta